Physik - Reibung 3

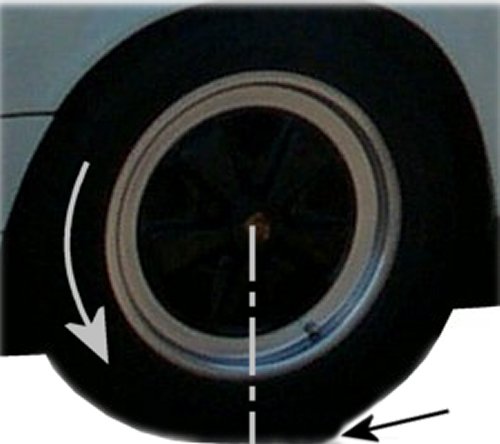

| Reifenaufstandsfläche nach hinten versetzt bei geschobenem Rad |

Bis jetzt waren die Reibungspartner mehr oder weniger fest. In diesem Kapitel gehen wir von deutlich verformbareren Materialien aus. Das Kraftfahrzeug ist voll von solchen. Kein(e) Ingenieur/in käme auf die

Idee z.B. den Motor oder gar die gesamte Antriebseinheit samt Abgasanlage fest mit dem Chassis zu verbinden, vielleicht beim Motorrad, aber auch da gibt es vielerlei Abweichungen.

Sogar bei großen Kühlern z.B. im Lkw, die ja nun wirklich über Gummiformteile mit dem Motor verbunden sind (Bild oben), muss man auf mögliche Schwingungen achten und diese etwas beweglicher

aufhängen. Auch Riementriebe können trotz des möglichen Ausgleichs durch den Riemen selbst z.B. im angetriebenen Rad des Generators mit einem Freilauf (Bild unten) ausgestattet sein, um diesen vor

Schwingungen im Antrieb zu schützen.

Um zu zeigen, was solche Verbindungen mit dem Phänomen der Reibung zu tun haben, ist ein gutes Anfangsbeispiel der Reifen auf der Straße, vereinfacht als nicht angetriebenes, sondern mitlaufendes

Rad (Bild ganz oben). Wir sprechen vom Reifennachlauf und meinen damit, dass bei drehendem Reifen die Aufstandsfläche etwas der bei stehendem Reifen hinterherläuft. Das bringt Verformungen an der

Reifenflanke mit sich, zusätzlich zu den durch das Gewicht des Fahrzeugs und die Fahrbahnstöße verursachten.

Und Verformungen haben immer etwas mit innerer Reibung des Reifens zu tun. Dreht der sich, so müssen sich diese bei einer Umdrehung ein Mal durch die komplette Flanke hindurch fortpflanzen. Das

geschieht dann bei grob geschätzt zwei Meter Radumfang 500 Mal pro km. Sie können sich vorstellen, dass sich diese Verformungsarbeit auch etwas auf den Wirkungsgrad niederschlägt.

Der Reifennachlauf hat aber auch eine positive Seite, denn er stabilisiert das Rad in Geradeausrichtung. Überhaupt ist es ja ein typisches Merkmal der elastischen Verformung im Gegensatz zur plastischen,

dass sie immer wieder versucht, in ihren Ausgangszustand zurückzukehren. Das geschieht allerdings bisweilen allzu schnell mit Gegenreaktionen, so dass man z.B. beim Fahrwerk versucht, solche

Schwingungen zu dämpfen.

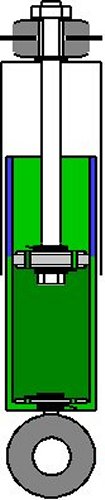

Wenn dann in einem Schwingungsdämpfer ein Kolben durch einen mit Öl gefüllten Raum (Bild oben) muss und das Öl Ventile in seinem Inneren passiert, haben wir es wieder mit Reibung zu tun, zumindest

mit Flüssigkeitsreibung. Leicht nachvollziehbar: Man könnte z.B. nach einer besonders gelungenen Fahrt über die Landstraße die Temperatur der Dämpfer messen und wäre froh, diese nicht mit den Fingern

berührt zu haben.

Da haben wir sie schon wieder, die (Wärme-) Verluste durch Reibung. Wie kommen die eigentlich zustande? Letztlich kommt, was wir am Auto an Verlusten registrieren, in aller Regel durch den Kraftstoff

bzw. die aufladbare elektrische Energie hinein. Ohne Antrieb keine Bewegung in den Dämpfern, oder höchstens, solange es bergab geht.

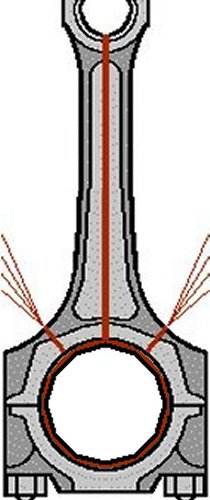

Am besten schaut man sich die Flüssigkeitsreibung an einem Lager der Kurbelwelle an (Bild oben). Stellen Sie sich also innen die Kurbelwelle und außen die beiden Hälften der Lagerschale oder ein

umschließendes Pleuel vor. Dazwischen das Motoröl, hier jetzt aufgeteilt in verschiedene Schichten. Die äußerste steht bei einem Hauptlager mit den Lagerschalen und dem kompletten Motorgehäuse still,

während die innerste sich mit der Kurbelwelle dreht.

Die Schichten dazwischen müssen diese Geschwindigkeitsunterschiede ausgleichen. Je mehr es sind, desto kleiner sind die Unterschiede dazwischen. Allerdings bleibt immer als Voraussetzung, dass die

Kurbelwelle durch ihre Bewegung gleichmäßig aufschwimmt. Das geht natürlich nur bis zu einer bestimmten Dicke des Schmierfilms und erfordert auch eine gewisse Mindestdrehzahl.

| Abhängigkeiten |

| F | proportional | dynamische Viskosität μ |

| proportional | Lagerfläche A |

| proportional | Geschwindigkeitsunterschied Δ v |

| nicht proportional | Schmierfilmdicke Δ x |

Daraus ergibt sich die Formel:

| Δv |

| F = μ · A · |  |

| Δx |

Die dynamische Viskosität ist hier die Konstante, die bei jeder Proportionalität eine Rolle spielt. Wenn z.B. die Drehzahl am Rad zur Geschwindigkeit proportional ist, kann man trotzdem nicht 1/min gleich

1 km/h setzen. Ermitteln lässt sich so eine Konstante, indem man z.B. alle anderen Werte per Versuch bestimmt und dann die Formel entsprechend umstellt. So ergibt sich die Formel:

| F · Δx |

| μ = |  |

| A · Δv |

Wenn wir also die Fläche der Gleitlagerung in die Ebene verlegen, würde die sich zwischen zwei Platten von je 1 m2 mit dem (theoretischen) Abstand von 1 m befinden. Ist dann zum Ziehen

der oberen Platte mit der Geschwindigkeit 1 m/s eine Kraft von 1 N nötig, dann beträgt die dynamische Viskosität:

| N · m · s | | kg |

| μ = 1 |  | = 1 |  | = 1 | Pa · s |

| m2 · m | | m · s |

Und da natürlich höchst selten Öl zwischen zwei solch großen Platten mit diesem enormen Abstand vorkommt, ist die gebräuchlichste Einheit ein Tausendstel von einer Pa·s, nämlich eine

mPa·s (gesprochen Millipascalsekunde).

Bei den Flüssigkeiten unterscheiden wir Wasser als Newton'sche Flüssigkeit und z.B. Motoröl als nicht-Newton'sche. Bei Wasser ändert sich der Widerstand, den es einer Bewegung entgegensetzt,

proportional mit der Geschwindigkeit. Übrigens ist bei Wasser die Viskosität bei 20°C und Normaldruck ziemlich genau 1 mPa·s. Da sie sich bei Motoröl mit den oben beschriebenen Parametern

ändern kann, kann sie selbst bei gleichbleibender Temperatur von 20°C 100 bis 600 Mal so groß sein.

| Mehr über das Viskositätsverhalten von Motoröl in unserem Buch Schmierung, kfz-tech.de/B04 |

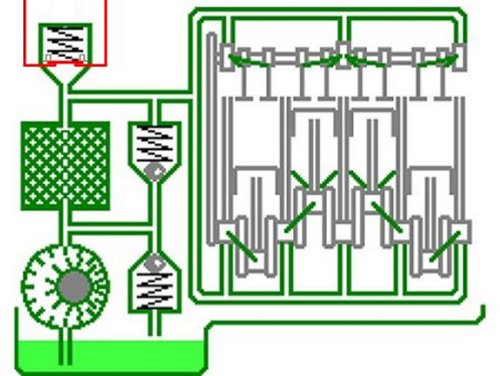

Die in der Regel von der Kurbelwelle angetriebene Ölpumpe hält den Kreislauf des Öls aufrecht und garantiert einen, wiederum von der Drehzahl abhängigen Öldruck. Verzweigt sich das Leitungssystem,

dann gelten an jedem der Verzweigungspunkte, das Zu- und Abfluss gleich groß sein müssen (Kirchhoffsche Knotenregel). Das gilt sowohl für ab- als auch für später zufließende Leitungen. Da diese starr

sind, kann kein Öl zwischengespeichert werden. Es können also zusätzliche Strömungswiderstände entstehen, nur weil ein Teil Öl abgezweigt wird und/oder später wieder dazukommt.

Der Strömungswiderstand hängt auch, wie beim Kühlsystem, von der übrigen Auslegung der Kreisläufe ab. Passungen z.B. an der Kurbelwelle spielen eine Rolle. Besonders wichtig ist dabei auch hier die

dynamische Viskosität. Eine andere Unterscheidung trifft man, wenn man die Strömungen der einzelnen Schichten betrachtet. Berühmt sind im Auto die Ansaugtrichter, früher bei sportlichen Autos z.B. an

den Vergasern (Bild unten), heute z.T. versteckt im Luftfilterkasten.

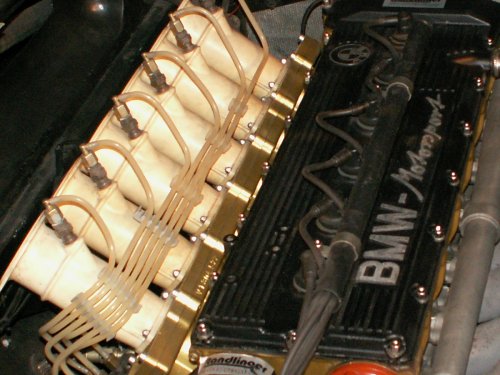

Unten die Anlage eines BMW M1 mit offener Einspritzung. Die Trichter sind so geformt, dass die innen entlang geführte Luftschicht ohne Störungen daran vorbeigleitet, was man als laminare Strömung bezeichnet. Die

Trichter verengen sich also mit geringer werdendem Winkel. Kommt es in irgendeinem Betriebsbereich zur Wirbelbildung bzw. zu einer turbulenten Strömung, so hat das negative Auswirkung z.B. auf die

Leistungsabgabe des Motors.

|