Common Rail 3 Common Rail 3

kfz-tech.de/PDM51

Se pueden controlar y ajustar muchas cosas con el Common Rail, así es como fue diseñado. En los primeros sistemas, sólo había alta presión, que se mantenía mediante una válvula reguladora de presión

en la bomba de alta presión o en el riel. Imaginemos una válvula cuya bola se mantiene en su sitio gracias a un electroimán.

Si no se desea liberar burbujas de vapor en el retorno después de apagar el sistema, debe retenerse una cierta presión residual en el riel, porque todo lo que ya está allí no tiene que restablecerse cuando se

vuelve a arrancar el motor. Luego, un resorte actúa sobre la válvula de bola, que es apoyada por los eléctroimanes durante la operación, para aumentar significativamente o cambiar permanentemente la

presión del riel durante el funcionamiento.

'Modulación de ancho de pulso' es la palabra mágica para generar presiones muy diferentes según el estado de funcionamiento. Aquí es donde entra en juego el ciclo de trabajo, que es capaz de conectar y

desconectar el suministro de tensión para el solenoide tan rápidamente que puede amplificar la fuerza de cierre del resorte en un amplio rango. Esto da lugar, a las enormes presiones que siempre se

mencionan en relación al Common Rail. Por supuesto, la bomba de alta presión debe ser capaz de suministrar tales presiones sin problemas.

Aquí lo que nos lleva a esta palabra clave. A partir de la segunda generación de Common Rail, ya no nos basamos únicamente en la regulación de la alta presión, porque desde el punto de vista energético no

tiene sentido generar una presión y luego liberarla sólo parcialmente en el retorno. Si no se quiere generarlo en primer lugar, entonces es necesaria la regulación en el lado de baja presión. Por cierto, esto

también ahorra el enfriador de combustible, que en la primera generación tuvo que hacerse cargo de la entrada de calor adicional causada por la alta presión descargada.

| Manómetro de alta presión amortiguado por glicerina |

A diferencia del control de alta presión, aquí también es posible un control de tiempo puro, dependiendo del fabricante, además de la modulación de ancho de pulso. Ahora al menos se puede prescindir del

sistema eléctrico en el caso del control de alta presión, a menos que la velocidad del control sea especialmente importante, por ejemplo, cuando se levanta brevemente el pie del pedal de acelerador. En este

caso, el control de alta presión es algo superior al control de baja presión.

Ahora bien, se podría pensar que la forma más segura de evitar las fluctuaciones de presión durante el proceso de inyección es diseñar el riel lo más grande posible. Sin embargo, hay que tener en cuenta

que, tras el apagado del motor, se produce un aumento de presión especialmente bajo o no se produce ningún aumento de presión, lo que significa que la presión de funcionamiento debe volver a generarse

durante el proceso de arranque. Por lo tanto, el volumen del riel debe ser lo más pequeño posible para que el motor pueda arrancar rápidamente.

kfz-tech.de/PDM53

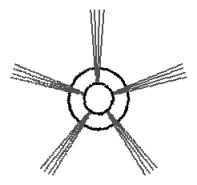

Que el riel sea alargado (imagen de mas arriba) o esférico (imagen de arriba) no influye en su funcionamiento. Lo único importante es que haya conexiones para cada cilindro, el conducto de la bomba de alta

presión, el sensor de presión del riel y la válvula de la que acabamos de hablar. Sorprendentemente, como en el pasado con las bombas de inyección, los fabricantes intentan asegurarse por conseguir

longitudes de línea aproximadamente iguales entre el riel y los inyectores individuales.

Esto nos lleva a las partes más importantes de un sistema Common Rail además de la bomba de alta presión. La parte eléctrica de los inyectores sobresale de la parte superior de la culata. Como siempre

ocurre con los componentes electromecánicos que trabajan duro, es bastante sensible al calor. El hecho de que sobresalgan de la parte superior de la culata promete un poco de refrigeración, pero ésta se ve

inmediatamente obstaculizada por la cubierta superior del motor que es habitual hoy en día. Sorprendentemente, el circuito es una de las pocas piezas de un inyector que, obviamente, no se puede sustituir,

es decir, no es posible una reparación mucho más económica mediante el cambio de piezas.

Entonces aquí, la presión del riel está presente a una presión que es correcta para el estado operativo respectivo. Sólo tiene que distribuirse a las cámaras de combustión reales en los pistones individuales a

través de al menos cinco orificios ciegos (imagen de arriba). Importante: No es sólo una cuestión de cantidades, sino también de tiempo. En el motor diésel, no existe una distribución para la formación de la

mezcla y el encendido como se conoce en el motor de gasolina. Desde tiempos inmemoriales, de ambos se encarga únicamente el sistema de inyección. Cuánto, corresponde a la formación de la mezcla y

cuándo, a la ignición.

Sin embargo, no es tan sencillo, porque incluso en los motores de gasolina, el encendido suele producirse varias veces. Si nos fijamos en las cantidades parciales de un proceso de inyección, el encendido

también puede controlarse mediante su distribución cuantitativa, lo que aquí se denomina "inicio de la entrega". Por lo tanto, el comienzo de la entrega no es realmente el punto de la primera inyección, sino la

inyección que realmente hace que la mezcla resultante se queme.

Para describir un inyector, volvemos a la tobera perforada descrita en el capítulo "Procedimiento". Ahora se ha modificado su aguja, de modo que la tobera sigue llegando un poco al interior de la cámara de

combustión, pero al mismo tiempo el circuito situado encima de la culata tiene acceso a ella por su extremo superior. Ahora se podría pensar que este circuito, controlado de manera bastante simple, levanta

la aguja contra un resorte en caso de que sea necesaria la inyección. Sin embargo, esto no es posible porque las corrientes y la energía necesarias para ello tendrían que ser demasiado elevadas.

2000 bar o más no pueden abrirse y cerrarse fácilmente con un sistema de 12 V. Así que se utiliza un truco. La presión del riel se aplica desde arriba a toda la superficie de la aguja y desde abajo a una

superficie parcial. Esto se debe a que la aguja en la parte inferior del espacio, que siempre está llena de combustible, es mucho más delgada que en la parte superior. Esto crea un anillo circular hacia la parte

superior, que se denomina hombro de presión.

Por lo tanto, la tarea principal de este hombro de presión es tratar de levantar la aguja de la tobera con la ayuda de la presión del riel. Sin embargo, como su superficie es menor que la de la parte superior de

la tobera donde también hay presión del riel, la aguja permanece cerrada, sobre todo porque también está presionada hacia abajo por un resorte. Pero la presión de abajo tiene un efecto de alivio. Su fuerza ya

no tiene que ser proporcionada por el sistema eléctrico.

Incluso resulta un poco más simple porque la electroválvula no actúa en absoluto sobre la aguja, sino que sólo disminuye la presión de cierre por encima de la aguja abriéndola hacia el retorno. Ahora la fuerza

de la presión desde abajo es mayor que la del resorte y la aguja de la tobera se levanta. La estrangulación adecuada del suministro de presión del riel en la parte superior impide que la aguja vuelva a cerrarse.

Esto sólo sucede cuando la electrónica vuelve a cerrar el acceso al caudal de retorno.

De este modo, la electromecánica controlada electrónicamente se ocupa de controlar el suministro o la descarga de la presión del combustible y sólo debe superarse la diferencia entre dos fuerzas que

actúan desde arriba y desde abajo. El sistema tiene que ser rápido. El motor diésel de los automóviles no gira a altas revoluciones, pero la velocidad nominal de la mayoría de ellos se sitúa entre 3600 rpm y

4400 rpm. Si tomamos 4000 rpm como un buen punto medio, eso supone 67/s y 0,067/ms, lo que representa un ángulo del cigüeñal de al menos 24°.

Se necesita un poco menos de tiempo con subida y bajada de tensión para una pre-inyección y un poco más para la inyección principal. Ahora las distribuye una vez con sólo un poco de tiempo entre ellas,

por lo que a la velocidad nominal apenas tienen sentido más de dos inyecciones principales. Por supuesto, esto se ve diferente a velocidades más bajas. Pero ni siquiera un inyector piezoeléctrico puede

hacerlo mucho más rápido.

Por supuesto, las post-inyecciones sólo pueden y deben tener lugar hacia el final de la carrera de potencia y las pre-inyecciones mucho antes del punto muerto superior. Estas últimas aumentan la

temperatura y las turbulencias. Entonces la inyección principal lo tiene más fácil. Pasa menos tiempo antes de que se encienda (retardo de encendido) y no se produce de forma tan violenta. Así que hoy en

día, el comportamiento acústico y vibratorio de un motor diésel puede controlarse con bastante precisión.

|