Schraube abgerissen Schraube abgerissen

Der Albtraum des/der Mechanikers/in: Die Schraube ist so abgerissen, dass man noch nicht einmal das Ende davon packen und sie herausdrehen kann. Möglich wäre es, den kompletten Rahmen für die beiden

Nockenwellen abzuschrauben, aber geht es nicht einfacher? Doch zunächst einmal der Schwur, dass die Schraube mit absolut korrektem Drehmoment angezogen war.

Wir sind schließlich keine Anfänger mehr, haben nacheinander alle vier Injektoren tauschen müssen, natürlich jedes Mal immer nur eine. Inzwischen haben wir schon eine Art Standardwerkzeug, aber eben nicht für das

Ausbohren des Gewindes. Beim letzten Injektor hat der Reparateur eine neue Schraube mitgeschickt. Wir machen diese in hohem Maße für das Desaster verantwortlich.

Lassen Sie diese beiseite und holen Sie sich eine neue bei VW zu diesmal einem wirklich erschwinglichen Preis. Letzteres ist ja nicht selbstverständlich, wenn man an die Dichtringe aus Kupfer unten am Injektor

denkt. Die wurden ebenfalls mitgeliefert und haben sich bewährt. Wir mussten eine Kappe für den Ventildeckel erneuern, da war VW zwar deutlich billiger, aber die Qualität von Elring im Netz wesentlich besser.

Der von VW klemmt einfach nicht richtig.

Nein, die Methode mit dem kleineren Vorbohren und dem Linksausdreher hat sich nicht bewährt. Der Stumpf saß trotz 8 Nm und einer halben Umdrehung so fest drin, dass wir Angst hatten, er würde abbrechen und

wir müssten Teile von ihm noch mit ausbohren. Vermutlich hat der Ausdreher den Stumpf zusätzlich geweitet. Ein Bild des Zylinderkopfes ohne Ventildeckel zeigen wir nicht.

Da ist ein wenig Scham dabei, weil wir den ersten Teil der Bohrung, die durch den Befestigungsrahmen der Nockenwellen geht und der noch kein Gewinde enthält, ziemlich vermurkst haben. Es ist halt nicht so

einfach, mit der Handbohrmaschine erst einmal einen sauberen Beginn hinzukriegen. Je nach Beschaffenheit der Bruchstelle nützt auch Ankörnern nicht viel.

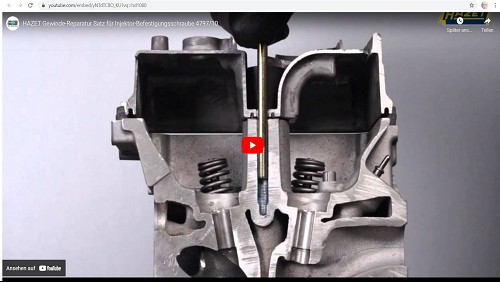

Nachdem es also so schien, dass wir wohl für M8 (Video unten) aufbohren müssten, haben wir noch einmal überlegt. Immerhin war ja von dem ursprünglichen Gewinde noch nichts versaut. Die Lösung kam uns beim

Betrachten der Situation. Es fielen uns zwei Schrauben ziemlich nah bei unserer Reparaturstelle auf und die führten schließlich zu einer Lösung.

Ein Flacheisen, in unserem Fall fünf Millimeter dick (es wäre auch mehr möglich), wurde mit drei Bohrungen versehen und so ausgesägt, wie oben dargestellt. Damit ließ es sich exakt so über der Reparaturstelle

anbringen, dass für den 5-mm-Bohrer eine sehr gute Führung möglich war. Wir wählten einen Bohrer mit sehr kurzen Schneiden, so dass unsere Führungsbohrung nicht aufgeweitet wurde.

Übrigens, wenn Sie die Länge der Bohrung bestimmen wollen, beachten Sie, dass es sogar zwei Längen von Schrauben gibt. Bei uns hat auch die längere gepasst. Und nehmen Sie Vor-, Mittel- und Fertigschneider

als dreiteiligen Satz, damit Sie mit dem Gewinde weit genug nach unten kommen. Denn schwergängig darf es bei 8 Nm zulässigem Drehmoment natürlich nicht sein.

Als flankierende Maßnahme werden unsere Injektoren nur noch mit einer anschließenden viertel, statt einer halben Umdrehung angezogen. Bis jetzt funktioniert es.

kfz-tech.de/YDM17

|